วิวัฒนาการอุตสาหกรรมเหล็กเคลือบโลหะ เพื่อสิ่งที่ดีกว่าสำหรับมาตรฐานหลังคาเหล็ก (มอก.1128 – 2562)

กรกฎ ผดุงจิตต์

นายกสมาคมหลังคาเหล็กไทย

วัสดุเหล็กเคลือบโลหะและเหล็กเคลือบสีถูกนำใช้งานกันโดยทั่วไปทุกวันนี้ สำหรับการใช้เหล็กเคลือบเพื่อทำหลังคา แต่เดิมมีเพียงเหล็กชุบสังกะสี (GI) และ เหล็กชุบอะลูมิเนียมสังกะสี (GL) ซึ่งหากต้องการลูกเล่นที่ตอบโจทย์ด้านความสวยงาม ไม่ว่าจะเป็นบ้านที่อยู่อาศัย อาคาร ร้านค้า ศูนย์การค้า ศูนย์ประชุม ก็จะเลือกใช้เป็น เหล็กชุบสังกะสีทาสี (PPGI) หรือ เหล็กชุบอะลูมิเนียมสังกะสีทาสี (PPGL) ขณะที่ มาตรฐานหลังคาเหล็ก (TIS1128-2562) version ใหม่ ซึ่งทางสำนักงานมาตรฐานอุตสาหกรรมประกาศใช้เมื่อเดือนมกราคม 2564 ที่ผ่านมา มีการระบุกลุ่มวัสดุเหล็กชุบสังกะสีอะลูมิเนียมแมกนีเซียม (Zn-Al-Mg โดยมีชื่อเรียกหลากหลายตามผู้ผลิต อาทิ SuperDyma หรือ ZAM) เพิ่มเข้ามาด้วย

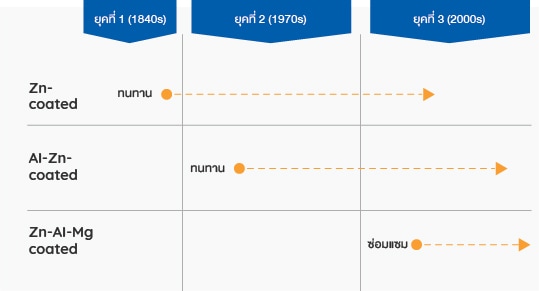

จริงๆ แล้วทุกคนทราบกันหรือไม่ว่า ยุคของการพัฒนากลุ่มเหล็กชุบสังกะสี (GI และ PPGI) เป็นคนละยุคกับการพัฒนากลุ่มเหล็กชุบอะลูมิเนียมสังกะสี (GL และ PPGL) ส่วนกลุ่มวัสดุเหล็กชุบสังกะสีอะลูมิเนียมแมกนีเซียม (Zn-Al-Mg) เป็นยุคล่าสุดของนวัตกรรม ซึ่งในบทความนี้จะเล่าให้ทุกคนได้ทราบถึงวิวัฒนาการของเหล็กในทั้ง 3 ยุค ดังนี้

ยุคที่ 1: กลุ่มเหล็กชุบสังกะสี (Zn)

เหล็กชนิดนี้เกิดขึ้นมาตั้งแต่ช่วงทศวรรษ 1840s ซึ่งมีการค้นพบว่า โลหะสังกะสี (Zinc; Zn) สามารถนำมาใช้ประโยชน์เพื่อป้องกันการผุกร่อนของเหล็กได้ โดย Zn ทำหน้าที่เสียสละตัวเอง โดยเกิดการกัดกร่อนแทนเหล็ก จึงช่วยป้องกันเหล็กจากการผุกร่อน ซึ่งการทำหน้าที่ดังกล่าวจะเห็นเป็นสนิมสีขาวบนแผ่นเหล็กที่เคลือบสังกะสี กระทั่งเมื่อสังกะสีหมดไป การผุกร่อนของเหล็กจะกลับมาเกิดขึ้น โดยจะเห็นเป็นสนิมแดง ข้อเสียที่สำคัญ คือ สังกะสีละลายน้ำได้เมื่อโดนฝนก็ละลายหลุดไปกับน้ำ ดังนั้นมาตรฐานสากลของหลังคาเหล็ก อาทิ มาตรฐาน JIS ของญี่ปุ่น ระบุขั้นต่ำของการเคลือบสังกะสีที่ 250 กรัมต่อตารางเมตร สำหรับความหนาเหล็ก 0.35 ถึง 1.00 มม. และ ระบุขั้นต่ำของการเคลือบสังกะสีที่ 275 กรัมต่อตารางเมตร สำหรับเหล็กที่หนามากกว่า 1.00 ถึง 4.00 มม. เนื่องจากมีสูญเสียของสังกะสีสูง สำหรับ มาตรฐาน ASTM ของสหรัฐฯ กำหนดปริมาณการเคลือบโลหะขั้นต่ำของชั้นเคลือบสังกะสี 275 กรัมต่อตารางเมตร

การใช้เหล็ก GI เริ่มแพร่หลายในช่วงทศวรรษ 1910s เป็นต้นมา กระทั่งช่วงทศวรรษ 1950s จึงเริ่มมีการคิดค้นและผลิตเหล็ก GI ทาสี เพื่อสร้างความสวยงามในการใช้งาน ทั้งนี้ มาตรฐานสากล ระบุชัดเจนสำหรับทั้งเหล็ก GI ที่ไม่ทาสี และทาสี ต้องมีการเคลือบสังกะสีขั้นต่ำในระดับที่เท่ากัน โดย JIS กำหนดที่ 250 กรัมต่อตารางเมตร ส่วน ASTM กำหนดที่ 275 กรัมต่อตารางเมตร สำหรับ มอก. กำหนดที่ 250 กรัมต่อตารางเมตร

ยุคที่ 2: กลุ่มเหล็กชุบอะลูมิเนียมสังกะสี (Al-Zn)

ในเวลาต่อมา เทคโนโลยีการผลิตเหล็กมีความก้าวหน้ามากขึ้นและมีการคิดค้นวิธีเพื่อเพิ่มความทนทานให้กับเหล็กชุบสังกะสี โดยในช่วงทศวรรษ 1970s มีการพัฒนาสินค้านวัตกรรมของการเคลือบอะลูมิเนียมสังกะสีได้สำเร็จ โดยมีผู้ผลิตเหล็กจากออสเตรเลีย คือ BHP Steel หรือ BlueScope Steel ในปัจจุบันเป็นเจ้าของสิทธิบัตร ซึ่งการคิดค้นดังกล่าวพบว่าช่วงอะลูมิเนียม 50% – 60% เป็นจุดดีที่สุดที่ทำให้เหล็กชนิดนี้มีสมบัติต้านทานการเกิดสนิมได้ดีขึ้นกว่าเหล็ก GI โดยอะลูมิเนียมบนชั้นเคลือบจะสร้างชั้นฟิล์มออกไซด์ที่มีความเสถียรสูงและละลายน้ำได้ต่ำ จึงเพิ่มความทนทาน ทำให้ชั้นเคลือบสามารถปกป้องเหล็กได้ดีกว่าเหล็ก GI ประมาณ 4 เท่า ซึ่งนวัตกรรมนี้ยังคงใช้มาจนถึงทุกวันนี้

ทั้งนี้ มาตรฐานสากลทั้ง JIS และ ASTM และ มอก. ของไทย ระบุชัดเจนสำหรับทั้งเหล็ก Al-Zn ที่ไม่ทาสี และทาสี ต้องมีการเคลือบอะลูมิเนียมสังกะสีขั้นต่ำในระดับที่เท่ากันที่ 150 กรัมต่อตารางเมตร

ยุคที่ 3: กลุ่มเหล็กชุบสังกะสีอะลูมิเนียมแมกนีเซียม (Zn-Al-Mg)

เป็นนวัตกรรมที่ผู้ผลิตเหล็กญี่ปุ่นซึ่งเป็นหนึ่งในผู้ผลิตเหล็กยักษ์ใหญ่ของโลก เป็นผู้คิดค้นพัฒนาได้เป็นรายแรกของโลก โดยเป็นการ upgrade เหล็ก GI หลังจากที่ใช้งานมายาวนานกว่าร้อยปี โดยการเติมธาตุทั้งธาตุสังกะสี (Zn) อะลูมิเนียม (Al) และแมกนีเซียม (Mg) ในชั้นเคลือบโลหะ ซึ่งแมกนีเซียมที่เพิ่มเข้ามาทำให้เกิดฟิล์มออกไซด์ที่มีความเสถียรมาก ช่วยป้องกันเนื้อเหล็กจากน้ำและการแทรกซึมของธาตุออกซิเจนทั้งในบรรยากาศทั่วไปและบรรยากาศที่เป็นด่าง (Alkali) นอกจากนี้ คุณลักษณะเด่นของสารประกอบที่เกิดจากการกัดกร่อนของชั้นเคลือบที่มีองค์ประกอบของแมกนีเซียมจะไหลมาปิดช่องว่างที่เกิดจากการขูดขีดของชั้นเคลือบ หรือขอบตัดที่ไม่มีชั้นเคลือบป้องกัน ทำให้ปกป้องชั้นเหล็กจากการกัดกร่อนได้ยาวนานขึ้น หรือเราอาจเรียกกันง่ายๆ ได้ว่าเป็นการซ่อมแซมตัวเอง โดยเหล็กประเภทนี้ทางผู้ผลิตญี่ปุ่นนิปปอนสตีล เป็นเจ้าของสิทธิบัตรสำหรับเหล็กที่มีส่วนผสมของ Zn – 5% ถึง 13% – 2% ถึง 4% Al – 0.2% Si ซึ่งเป็นไปตามมาตรฐาน JIS G 3323 โดยเริ่มการผลิตเชิงพาณิชย์ตั้งแต่ ปี 2545 และปัจจุบันเหล็กกลุ่มนี้มีการผลิตได้เองในประเทศไทย โดย เอ็นเอส บลูสโคป (ประเทศไทย) ซึ่งได้รับการถ่ายทอดเทคโนโลยีการผลิตมาจากนิปปอนสตีลโดยตรง มาตั้งแต่ปี 2558

หากลงรายละเอียดเพิ่มเติมเพื่อให้ผู้อ่านได้ทราบถึงสมบัติสำคัญของธาตุทั้งสามตัวในชั้นเคลือบโลหะ จะมีรายละเอียดที่นำเสนออยู่ใน Technical Report ของ Nippon Steel ดังนี้

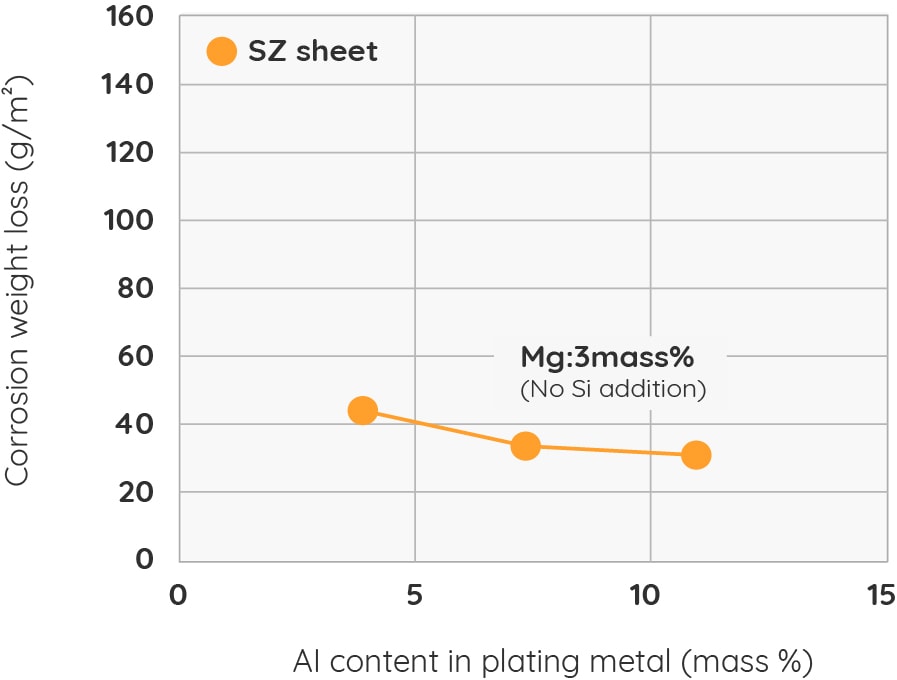

อิทธิพลของธาตุ Al ต่อการลดอัตราการกัดกร่อน

ในการทดสอบความทนละอองน้ำเกลือเป็นเวลา 500 ชั่วโมง โดยเปรียบเทียบระหว่างตัวอย่างเหล็กเคลือบ SZ (Zn-5%Al-0.1%Mg ซึ่งเป็นตัวแทนของเหล็กชุบสังกะสีที่เติมธาตุอะลูมิเนียมในปริมาณ 5%) และตัวอย่างเหล็ก Zn-Al-Mg ที่กำหนดให้มีปริมาณแมกนีเซียม (Mg) คงที่ 3% และไม่มีการเติมซิลิคอน (Si) โดยควบคุมการเปลี่ยนแปลงของปริมาณอะลูมิเนียม (Al) ที่แตกต่างกัน

ผลการทดลอง พบว่า เหล็กเคลือบ SZ ซึ่งเป็นตัวแทนของเหล็กชุบสังกะสีที่เติมธาตุอะลูมิเนียมในปริมาณ 5% มีอัตราการสูญเสียเนื้อเหล็กจากการถูกกัดกร่อนในปริมาณมาก

ขณะที่ เมื่อเปรียบเทียบผลของการเพิ่มปริมาณธาตุอะลูมิเนียม ในตัวอย่างเหล็ก Zn–Al-3%Mg ที่ทดลองในช่วงเปอร์เซนต์อะลูมิเนียมต่างๆ พบว่า การเพิ่มขึ้นของปริมาณอะลูมิเนียมในชั้นเคลือบโลหะ จะลดปริมาณการถูกกัดกร่อนได้ หมายความว่า ปริมาณอะลูมิเนียมที่เพิ่มขึ้น ช่วยเพิ่มสมบัติต้านทานการกัดกร่อน

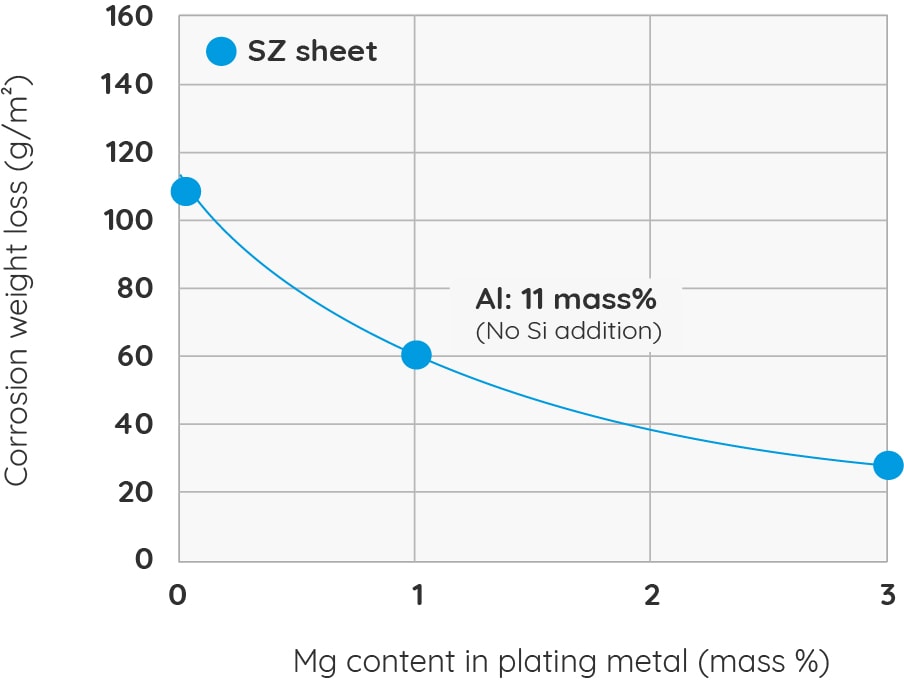

อิทธิพลของธาตุ Mg ต่อการลดอัตราการกัดกร่อน

ในการทดสอบความทนละอองน้ำเกลือเป็นเวลา 500 ชั่วโมง โดยทดสอบเปรียบเทียบระหว่างตัวอย่างเหล็กเคลือบ SZ (Zn-5%Al-0.1%Mg) และตัวอย่างเหล็ก Zn-Al-Mg ที่กำหนดให้มีปริมาณอะลูมิเนียม (Al) คงที่ 11% และไม่มีการเติมซิลิคอน (Si) โดยควบคุมการเปลี่ยนแปลงของปริมาณแมกนีเซียม (Mg) ที่แตกต่างกัน

เมื่อเปรียบเทียบผลของการเพิ่มปริมาณธาตุแมกนีเซียม ในตัวอย่างเหล็ก Zn–11%Al-Mg ที่ทดลองในช่วงเปอร์เซนต์แมกนีเซียมต่างๆ พบว่า การเพิ่มขึ้นของปริมาณแมกนีเซียมในชั้นเคลือบโลหะ จะลดปริมาณการถูกกัดกร่อนได้อย่างมาก หมายความว่า ปริมาณแมกนีเซียมที่เพิ่มขึ้น ช่วยเพิ่มสมบัติต้านทานการกัดกร่อนได้ดีมาก

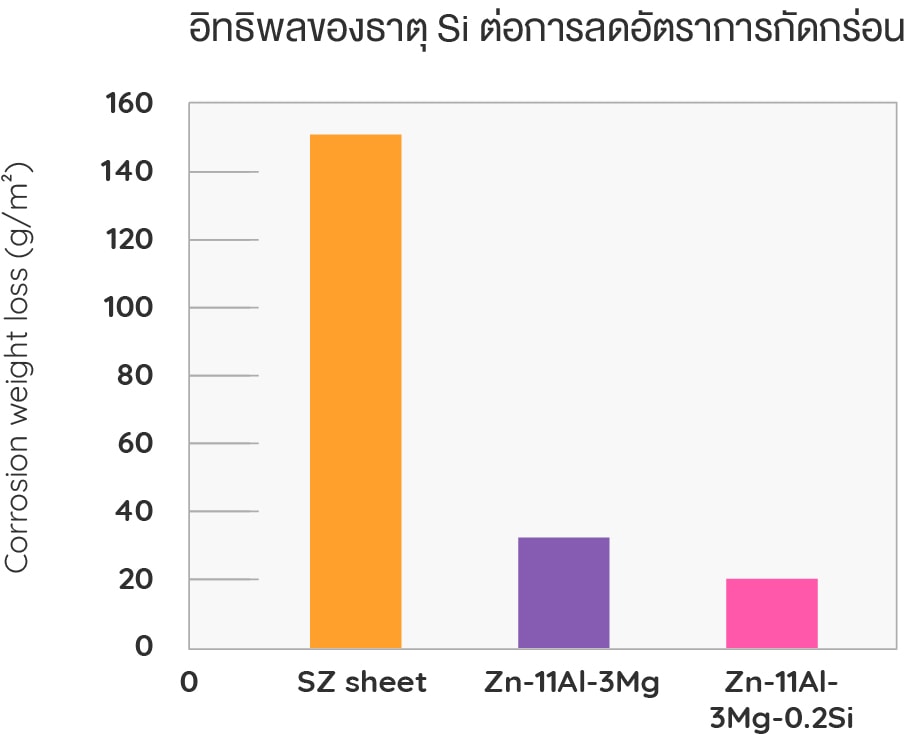

อิทธิพลของธาตุ Si ต่อการลดอัตราการกัดกร่อน

ในการทดสอบความทนละอองน้ำเกลือเป็นเวลา 500 ชั่วโมง โดยทดสอบเปรียบเทียบระหว่างตัวอย่างเหล็กเคลือบ SZ (Zn-5%Al-0.1%Mg) กับเหล็ก Zn-11%Al-3%Mg และ เหล็ก Zn-11%Al-3%Mg-0.2%Si จะแสดงให้เห็นถึงอิทธิพลของการเติมธาตุซิลิคอน (Si) ในปริมาณเล็กน้อยที่สามารถลดปริมาณการถูกกัดกร่อนได้เพิ่มขึ้น หากเปรียบเทียบกับการไม่เติมธาตุซิลิคอน (Si) ซึ่งในสูตรการผลิตเหล็กที่มีการเติมธาตุซิลิคอนในชั้นเคลือบ จะมีเฉพาะเทคโนโลยีของนิปปอนสตีลเท่านั้นที่คิดค้นและพัฒนาสูตรการผลิตนี้

ขณะเดียวกัน สำหรับในภูมิภาคอื่นอย่างในแถบประเทศยุโรปก็ขยายการใช้งานเหล็กกลุ่มนี้อย่างแพร่หลายมากขึ้น โดย Arcelor-Mittal ผู้ผลิตเหล็กรายใหญ่อันดับ 1 ของยุโรป และอันดับ 1 ของโลก มีการผลิตเชิงพาณิชย์ตั้งแต่ ปี 2553 ในเหล็กประเภทนี้ โดยมีส่วนผสม Zn-3.5%Al-3%Mg ซึ่งมีข้อสังเกตตามเอกสารของทาง Arcelor-Mittal ที่ระบุว่า ปริมาณส่วนผสมของ Mg ในชั้นเคลือบโลหะที่ 3% มีบทบาทอย่างมากต่อสมบัติการปกป้องผิวเหล็กจากการกัดกร่อน หากปริมาณ Mg ที่น้อยกว่า 3% กลไกการป้องกันการกัดกร่อนจะด้อยลง

สำหรับในประเทศไทย ในช่วง 1-2 ปีที่ผ่านมา นอกจาก เอ็นเอส บลูสโคป (ประเทศไทย) ที่เป็นผู้ผลิตในประเทศแล้ว ยังมีผู้ผลิตเหล็กรายอื่นในต่างประเทศที่นำเข้าเหล็กกลุ่มนี้มาเปิดตลาดในไทย ทั้งจากประเทศเกาหลีใต้ และประเทศจีน โดยเป็นคนละส่วนผสมกับเทคโนโลยีของทางนิปปอนสตีล ซึ่งจากที่เคยได้ยินผู้ที่นำเหล็กประเภทนี้เข้ามา ทางผู้ซื้อหรือผู้บริโภคอาจต้องศึกษาและระมัดระวังการใช้สินค้าจากประเทศจีน เนื่องจาก อาจเป็นเพียงการเติมธาตุธาตุสังกะสี อะลูมิเนียม แมกนีเซียม มาแค่ให้ตรวจเจอเมื่อมีการเช็คส่วนผสม แต่กระบวนการผลิตไม่ได้ผลิตตามขั้นตอนที่ถูกต้อง ซึ่ง กระบวนการผลิตที่ต่างกันจะทำให้เกิดโครงสร้างของชั้นเคลือบที่ต่างกันซึ่งมีผลต่อสมบัติของชั้นเคลือบที่ต่างกัน

ทั้งนี้ มาตรฐานสากล ASTM ระบุชัดเจนสำหรับทั้งเหล็ก Zn-Al-Mg ที่ไม่ทาสี และทาสี ต้องมีการเคลือบสังกะสีอะลูมิเนียมแมกนีเซียมขั้นต่ำในระดับที่เท่ากัน โดย ASTM กำหนดที่ 220 กรัมต่อตารางเมตร สำหรับ มอก. ของไทย กำหนดที่ 140 กรัมต่อตารางเมตร

รายละเอียดสำหรับศึกษาเพิ่มเติม

- NIPPON STEEL TECHNICAL No. 87 JANUARY 2003; Excellent Corrosion-resistant Zn-Al-Mg-Si Alloy Hot-dip Galvanized Steel Sheet “SUPER DYMA”

- Magnelis® Think strategy, Arcelor-Mittal

- Magnelis®: un avance importante en la protección del acero frente a la corrosión, CONSTRUTEC -Madrid